Il condensatore, uno dei componenti fondamentali di una macchina frigorifera, è il principale attore dello scambio termico tra il refrigerante e l’ambiente esterno. Attraverso il condensatore infatti, viene scaricato all’esterno della macchina il calore che questa assorbe per realizzare l’effetto refrigerante. Un condensatore ben efficiente impatta significativamente sull’efficienza dell’intera macchina nonché sulle temperature a cui essa è in grado di lavorare.

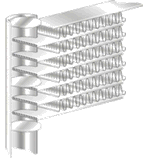

Nella categoria delle macchine frigorifere raffreddate ad aria, ad oggi, i condensatori impiegati in maniera più estensiva sono quelli a pacco alettato con tubi in rame ed alette in alluminio. Da qualche tempo, tuttavia, una nuova tecnologia si sta ritagliando uno spazio tutt’altro che indifferente: parliamo appunto dei condensatori a microcanale.

Sempre più rodata e ormai pressoché uno standard nel settore automotive, questa particolare tecnologia presenta sostanziali differenze rispetto a quella convenzionale dei condensatori rame-alluminio. La batteria microcanale, innanzitutto, è realizzata interamente in allumino. I tubi, piatti e molto larghi, sono saldati direttamente sui due collettori posti ai lati della batteria, e le alette, ricavate da un'unica lamina di alluminio ondulata, sono poste tra due tubi consecutivi e fissati ad essi. Un numero variabile di canali, che possono presentare molteplici geometrie, attraversano nella loro lunghezza i tubi. Questi canali presentano delle sezioni interne estremamente ridotte, specialmente se comparate alle quelle dei tubi utilizzati nelle batterie rame-allumino. Questa caratteristica permette un efficace scambio termico tra il fluido condensantesi ed i canali della batteria, facendo sì che a parità di dimensioni, i condensatori microcanale siano in genere più performanti degli omologhi rame-alluminio. La particolare struttura delle alette inoltre, lavorate in modo da ottenere delle piccole feritoie su di esse nella direzione del flusso d’aria, permette uno scambio termico ottimizzato anche sul versante del raffreddamento della batteria.

Il refrigerante viene circuitato all’interno del condensatore attraverso l’impiego di un numero variabile di setti posti all’interno dei collettori con lo scopo di sezionane il volume ed isolarne opportuni settori.

In tal modo si definisce un percorso ben delineato per il refrigerante, che si troverà ad attraversare la batteria nella sua lunghezza un determinato numero di volte.

Le batterie microcanale non vengono in genere fissate rigidamente alla carpenteria della macchina: si prevedono invece dei collegamenti attraverso supporti deformabili che assolvono la duplice funzione di smorzare le vibrazioni della macchina in modo da non trasferirle direttamente alla batteria e offrire un grado di libertà aggiuntivo alla batteria per assecondarne la dilatazione termica alle alte temperature.

A parità di dimensioni (larghezza, altezza) e condizioni di lavoro, una batteria microcanale può offrire prestazioni pari a quella di una batteria rame-alluminio concentrate in meno di un quarto dello spessore, grazie allo scambio termico ottimizzato sia tra il refrigerante e la batteria (grazie alla dimensione dei microcanali), sia tra la batteria e la portata d’aria di raffreddamento (grazie alle feritoie sulla superficie delle alette). Lo spessore estremamente ridotto di questo tipo di batteria la rende inoltre estremamente facili da pulire. È possibile inoltre applicare, come per le batterie alettate tradizionali, una verniciatura protettiva alle batterie microcanale, per aumentarne la resistenza agli agenti aggressivi e dunque incrementarne la vita utile, specialmente in ambienti salmastri o in atmosfere particolarmente ostili.

Essendo realizzata completamente in alluminio, la batteria microcanale pesa poco più di un terzo di un’omologa in rame e alluminio, nella quale più della metà della massa totale è in genere attribuibile ai soli tubi di rame e relativi collettori. In virtù della presenza di un unico materiale, inoltre, saranno completamente assenti fenomeni di corrosione galvanica.

Uno dei principali vantaggi della batteria microcanale rispetto a quella rame-alluminio è poi quello di avere un volume interno estremamente ridotto (fino all’80-90% in meno). Questo fattore comporta benefici su più livelli: minore volume significa innanzitutto minore quantità di refrigerante all’interno del condensatore, che è in genere il componente che contiene una buona parte della carica di refrigerante totale di una macchina frigorifera. Di norma, infatti, un condensatore convenzionale contiene dal 30 % al 50 % della massa di refrigerante totale presente all’interno della macchina: l’impiego di un condensatore microcanale ne permette una notevole riduzione ed il conseguente abbattimento del relativo costo. Minore carica di refrigerante, inoltre, comporta prescrizioni meno restrittive nell’ambito della normativa F-Gas, soprattutto per quanto concerne la frequenza dei controlli obbligatori per il rilevamento delle perdite. Un minor volume interno del condensatore permette poi di rientrare più facilmente in basse categorie PED.

Frigosystem adotta questo tipo di condensatore sulle gamme di media e grande potenza, sia in abbinamento ai compressori Scroll nella serie RACA PLUS ENERGY, che nella serie RACA HEAVY DUTY con compressori a vite. Allo stato attuale, il microcanale viene proposto per unità con gas refrigerante R410A, R134a, R513A, R1234ze, R454B.

|

|

Scritto da Frigosystem Experts

Italiano

Italiano  English

English  Deutsch

Deutsch  Français

Français  Español

Español  Mexican

Mexican